Ya puede suscribirse a nuestro newsletter y ser el primero en recibir novedades sobre productos, actualizaciones, noticias y contenido exclusivo de Freiman. Suscribirse al Newsletter

Evitar seguir las indicaciones de seguridad de tu generador de plasma podría ocasionar riesgos para tu seguridad y daños en el equipo. Se recomienda encarecidamente a familiarizarse y cumplir estrictamente con todas las medidas de seguridad asociadas con tu equipo. Para obtener información detallada sobre seguridad, se recomienda consultar directamente el manual de tu generador de plasma.

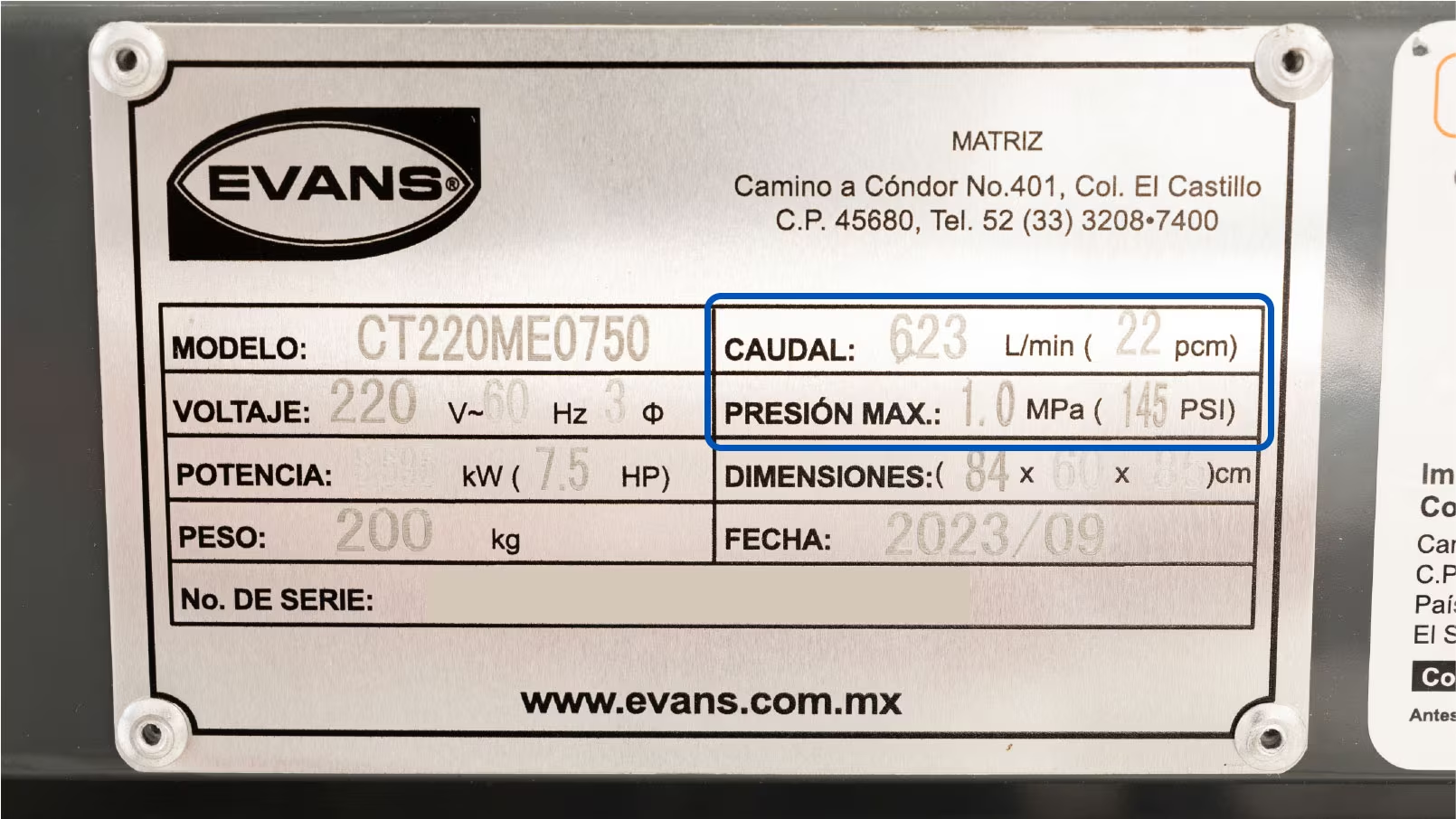

Las especificaciones que se presentan a continuación son datos extraídos directamente del manual del generador de plasma. Se recomienda revisar esta información en el manual incluido con tu generador de plasma, ya que puede variar.

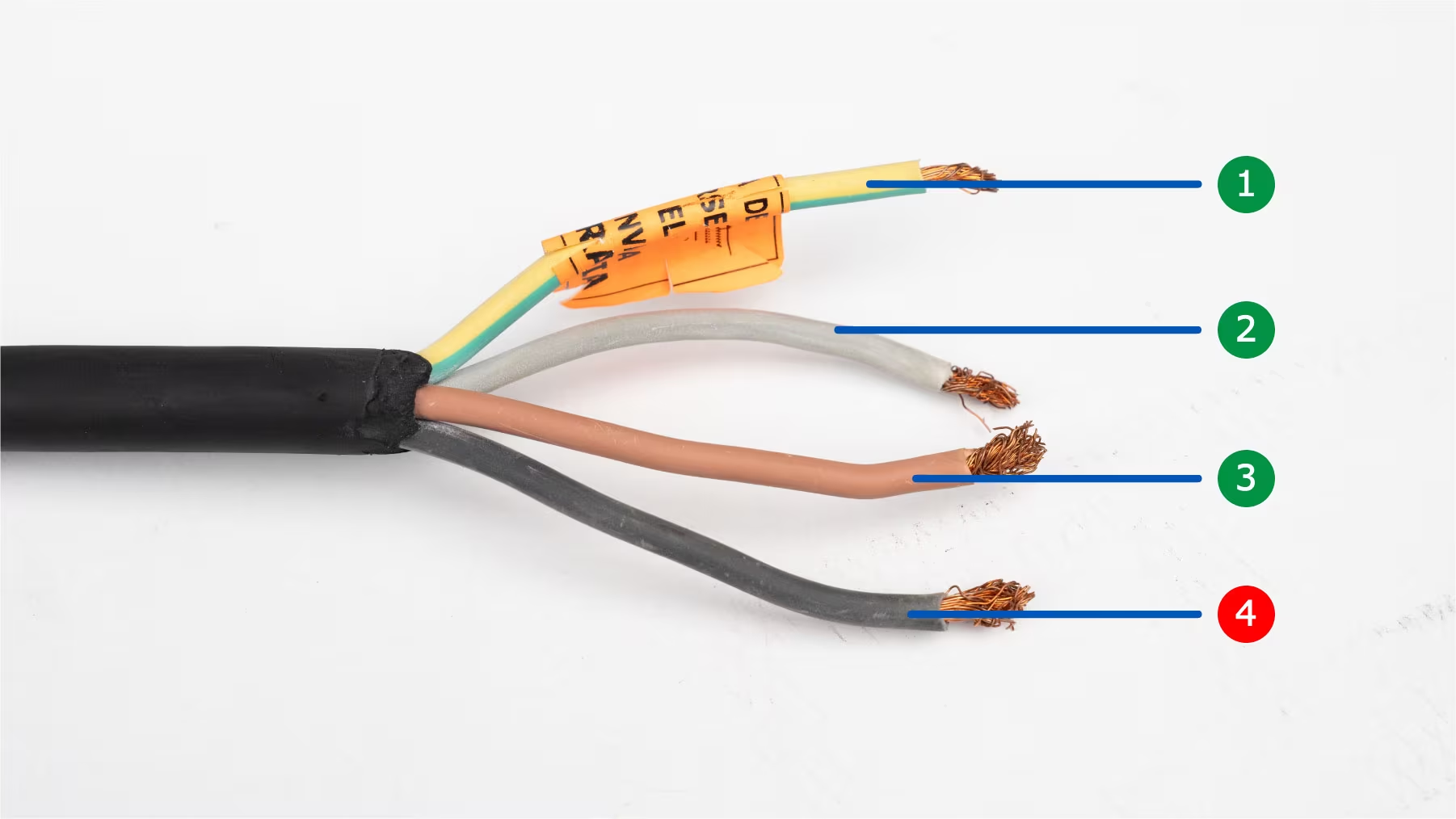

El cable de alimentación 4 debe ser aislado de forma independiente y segura. El usuario puede hacer uso de cinta eléctrica para aislar.

El cable 1 (verde/amarillo) debe ser conectado a tierra física. Omitir este paso podría resultar en daños tanto para el equipo como para la salud del operario, además de invalidar las garantías asociadas a los equipos.

La alimentación de 220 VAC en 1-fase también se conoce como conexión bifásica a 220 VAC, debido al tipo de servicio proporcionado por CFE. Para obtener más información sobre tu servicio eléctrico, te recomendamos ponerte en contacto con tu proveedor.

El cable 1 (verde/amarillo) debe ser conectado a tierra física. Omitir este paso podría resultar en daños tanto para el equipo como para la salud del operario, además de invalidar las garantías asociadas a los equipos.

Utilizar una clavija que no cumpla con las especificaciones del generador de plasma, ya sea en 220 VAC a 1-fase o a 3-fases, puede ocasionar sobrecalentamiento y daños en el equipo, además de exponer al usuario a riesgos potenciales.

Si el usuario desea utilizar la potencia máxima de corte de 60 amperios, se recomienda conectar el generador de plasma directamente a la pastilla o interruptor térmico de protección que cumpla con las especificaciones del generador y evitar el uso de clavijas.

Si el usuario desea utilizar la potencia máxima de corte de 60 amperios y, hacer uso de una clavija en el cable de alimentación, se recomienda instalar una clavija que sobrepase la corriente de entrada del generador de plasma y cumpla con las especificaciones del mismo.

Para determinar la adecuación de una clavija, le recomendamos consultar la información proporcionada en el manual de usuario de su generador de plasma.

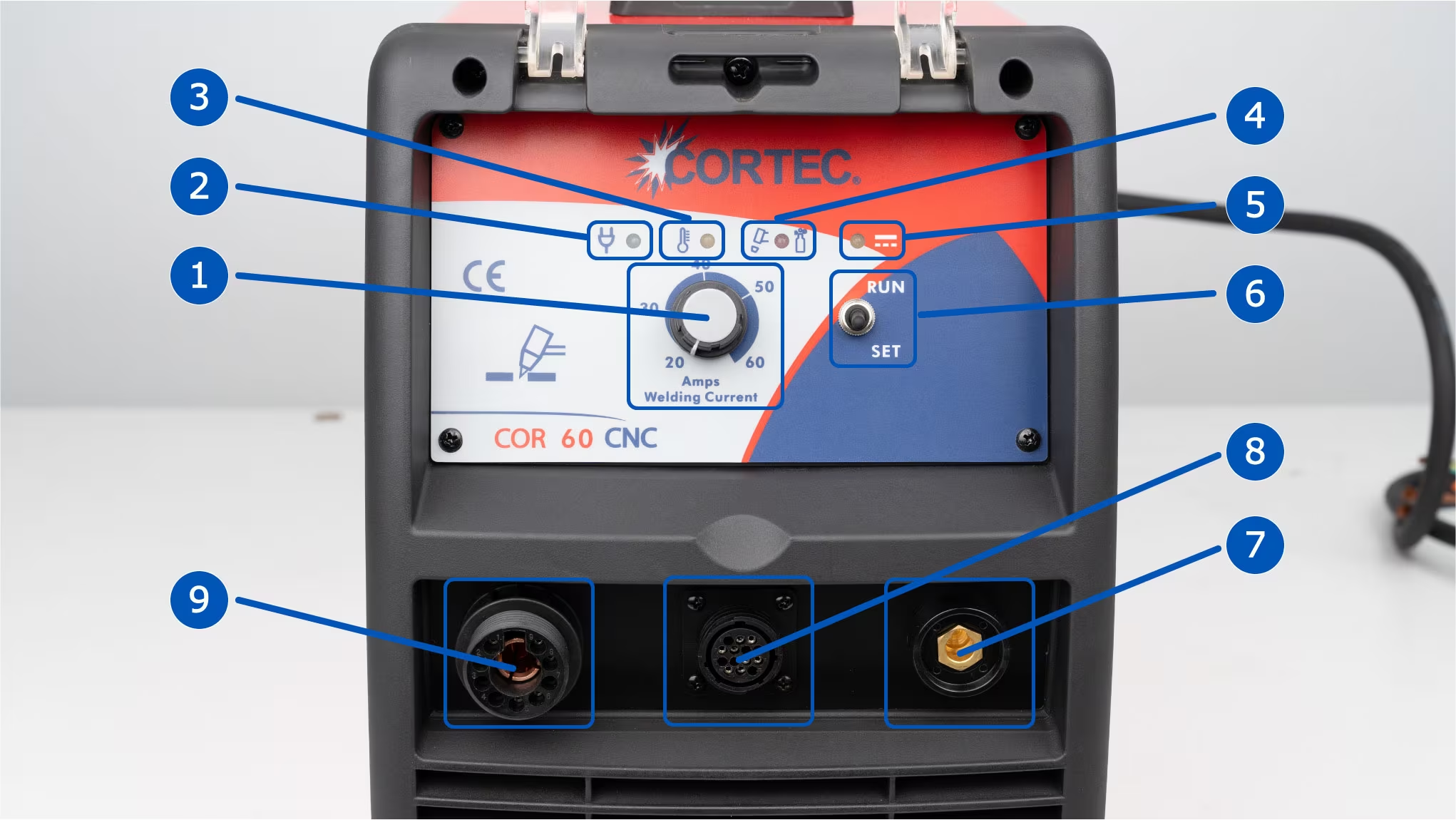

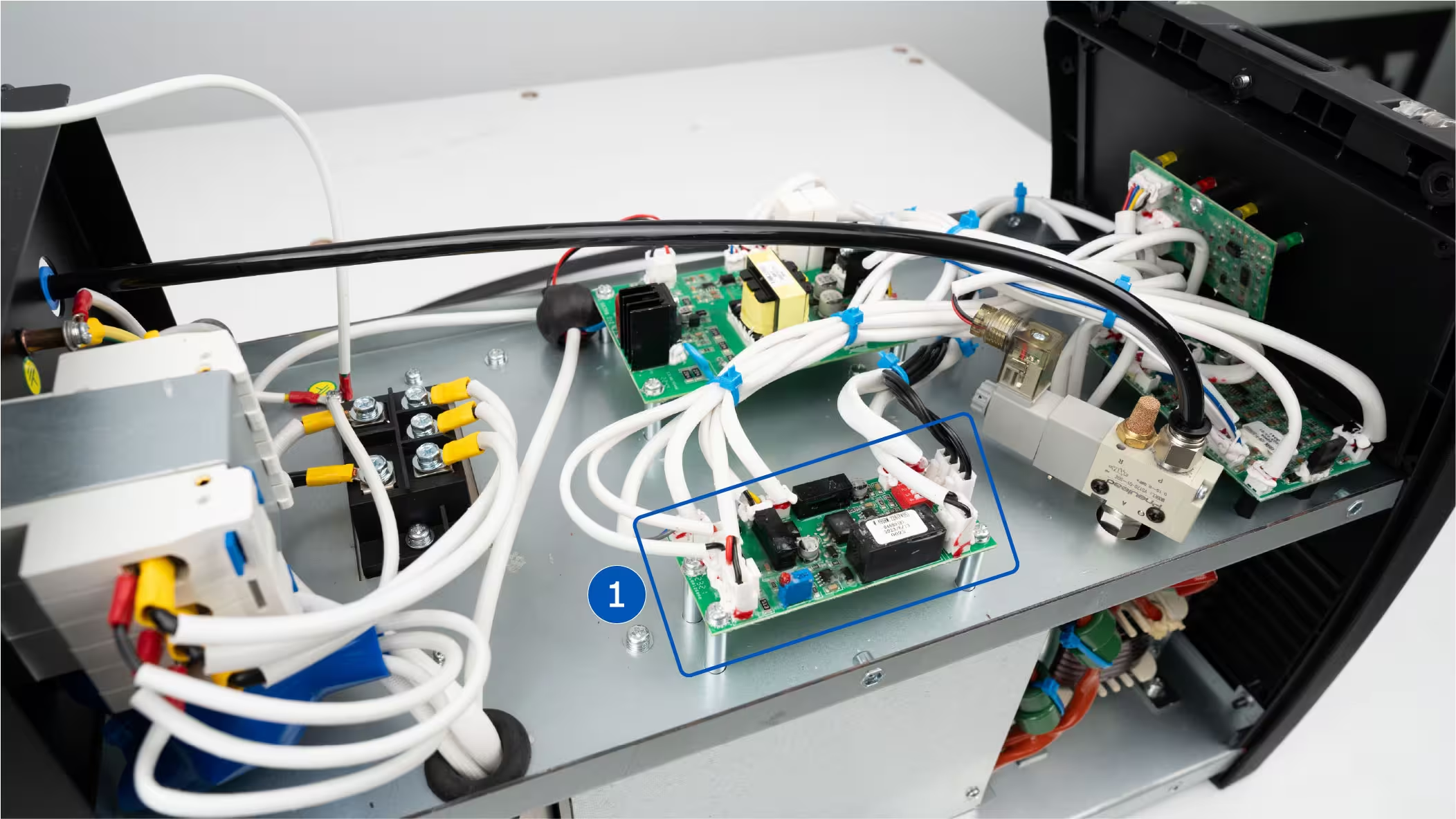

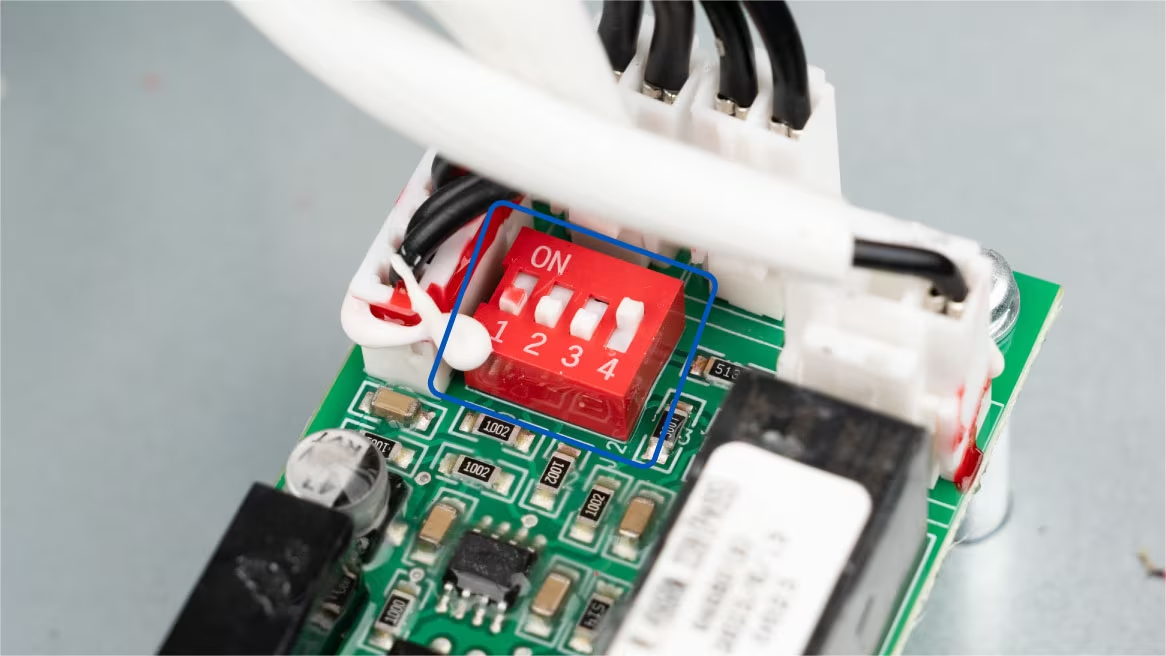

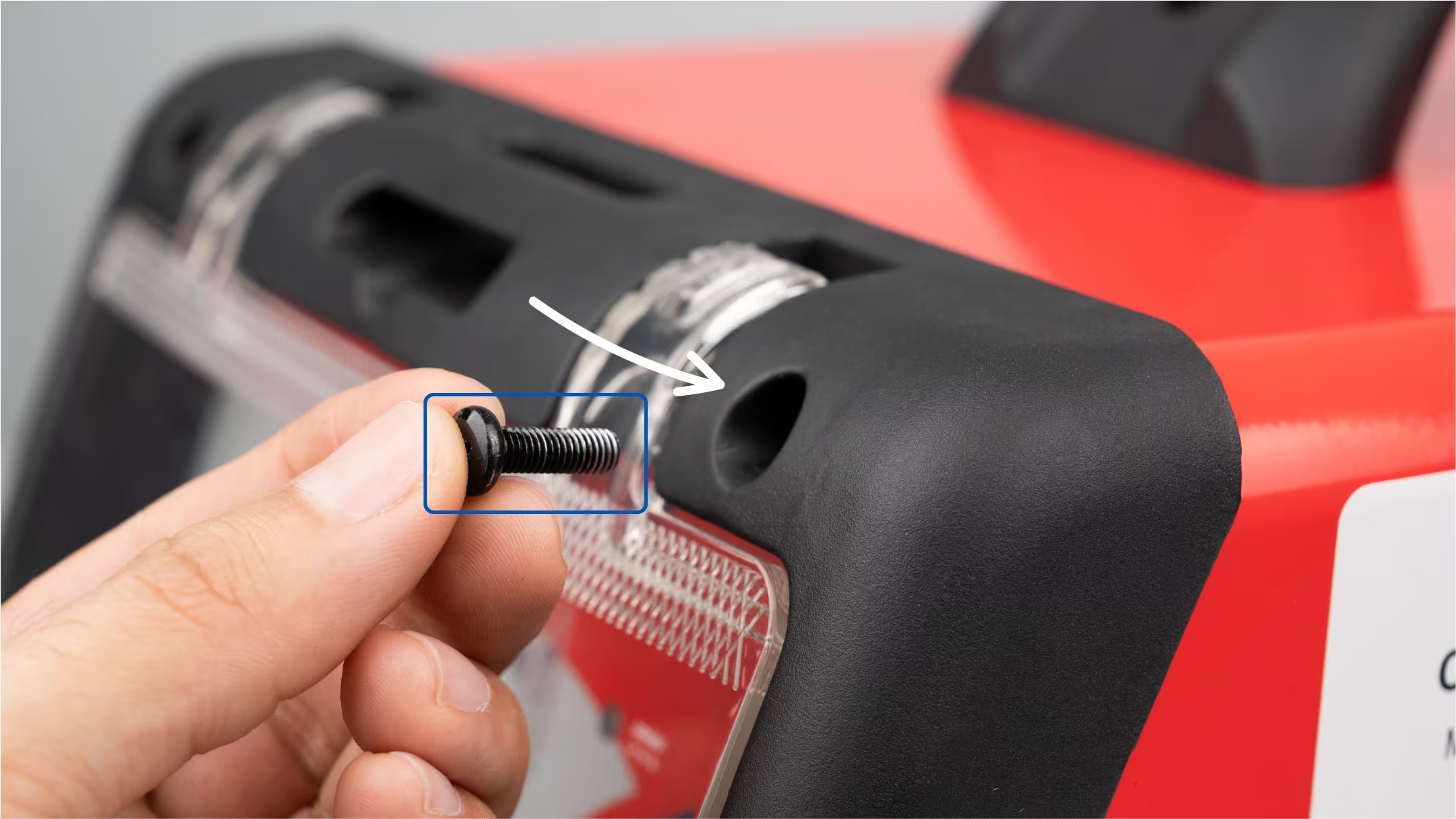

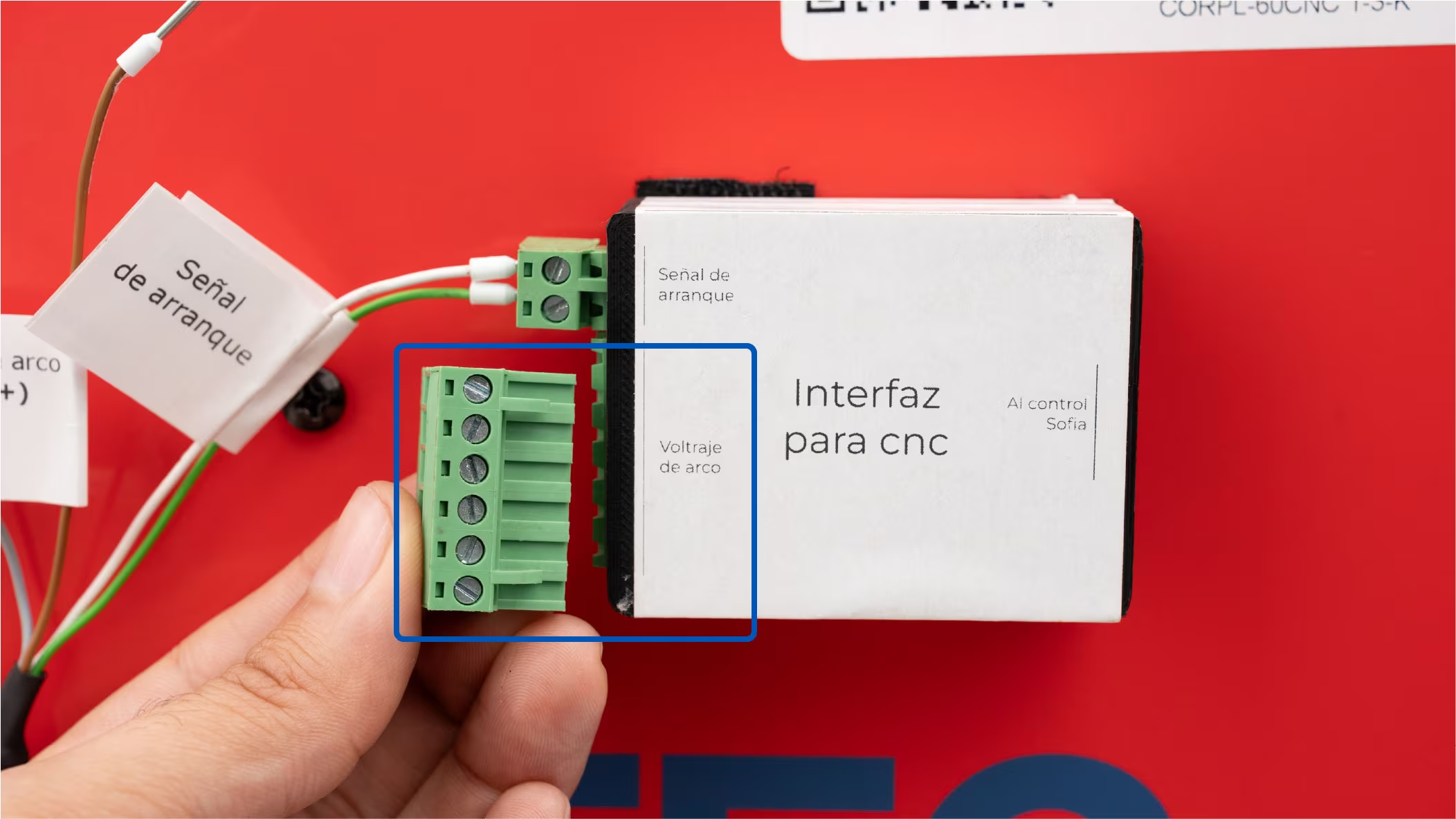

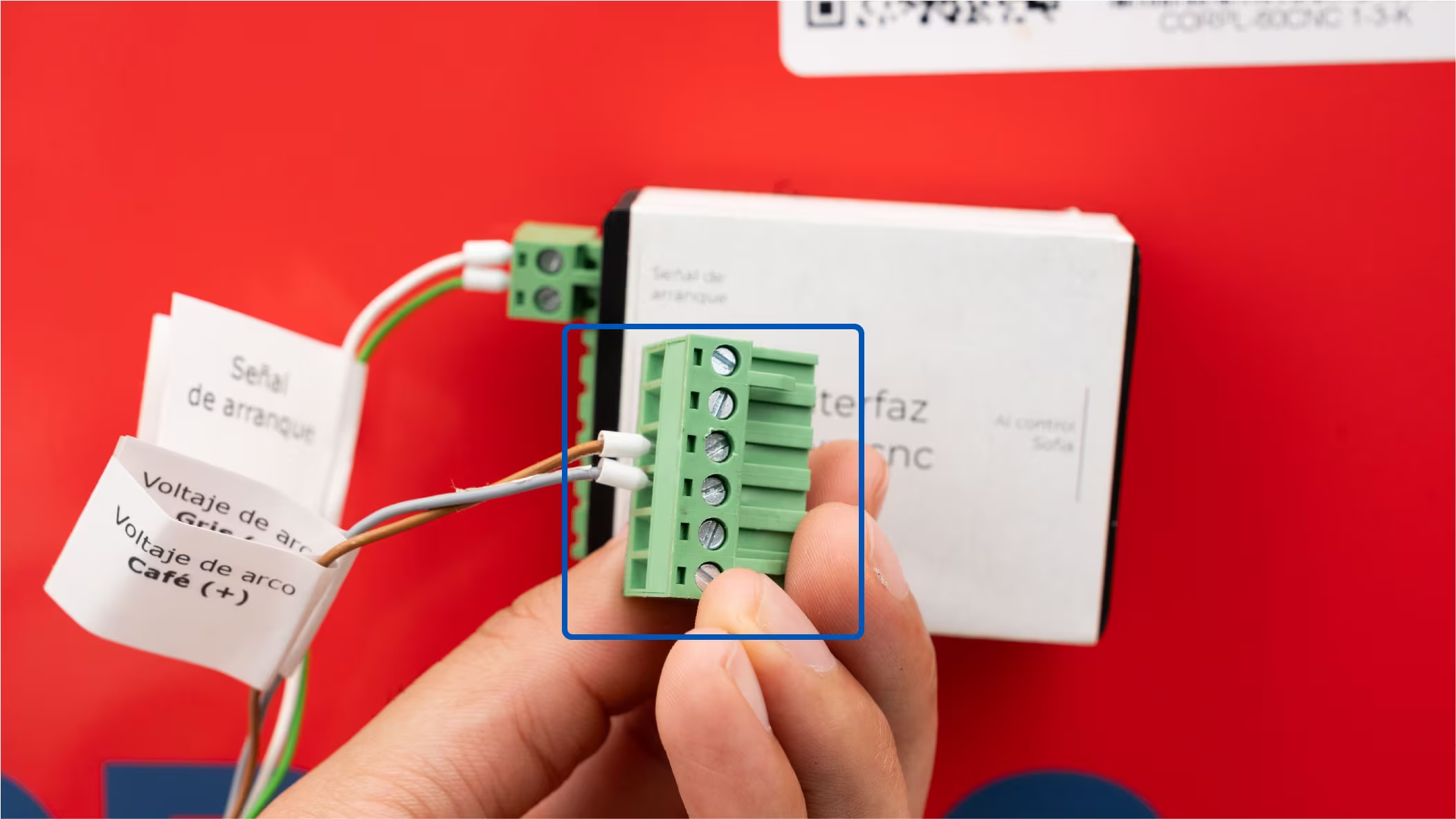

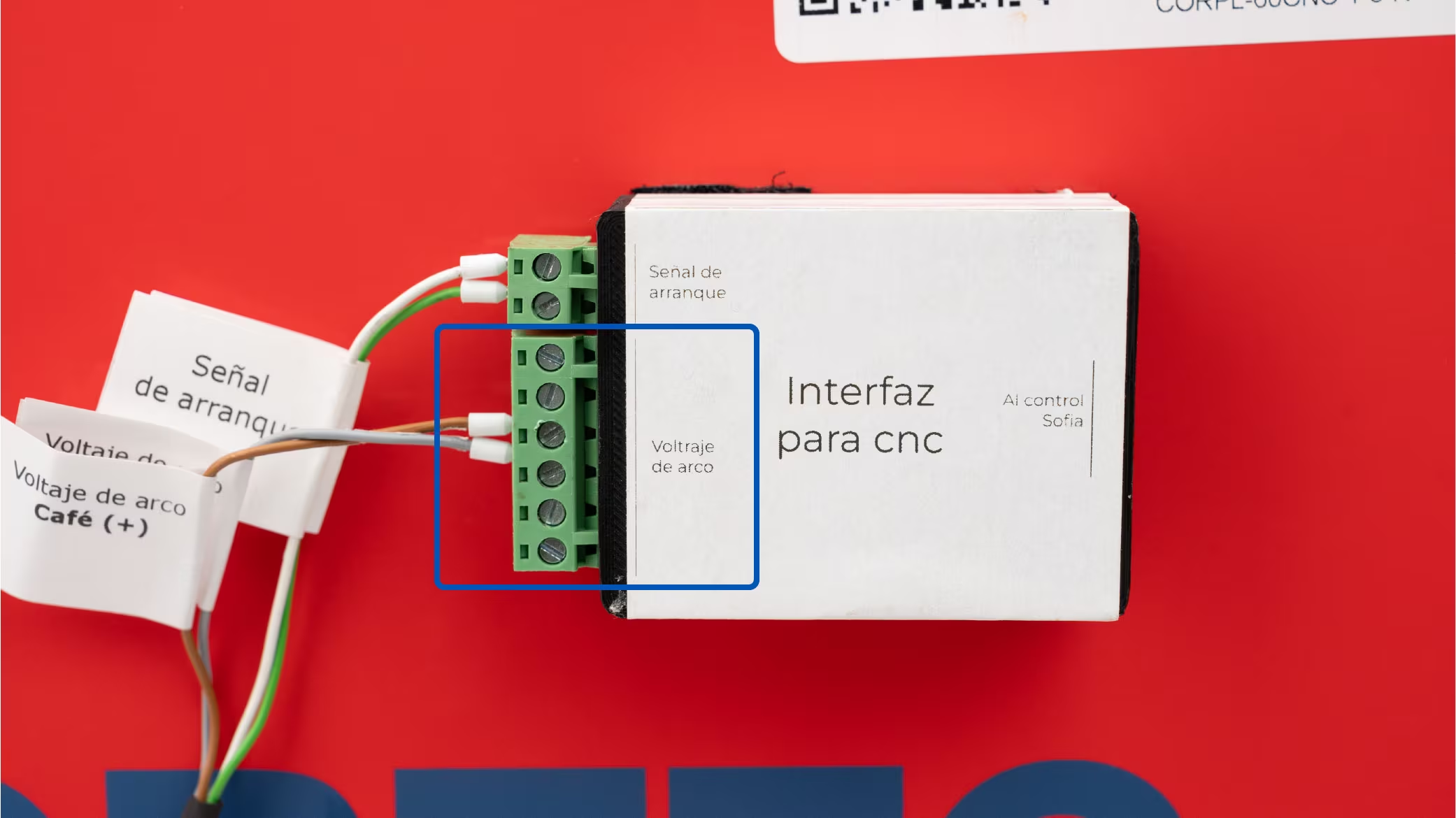

No seguir la configuración indicada en este manual puede provocar daños en el controlador Sofia. Dichos daños no estarán cubiertos por la garantía del dispositivo. La configuración de los interruptores determina el voltaje de salida en el puerto para el CNC del generador de plasma, y una configuración incorrecta puede modificar este voltaje.

Por defecto, el generador de plasma puede tener una configuración diferente en los interruptores; por lo tanto, el usuario debe realizar el cambio para ajustar la configuración de acuerdo con lo que se muestra en este manual.

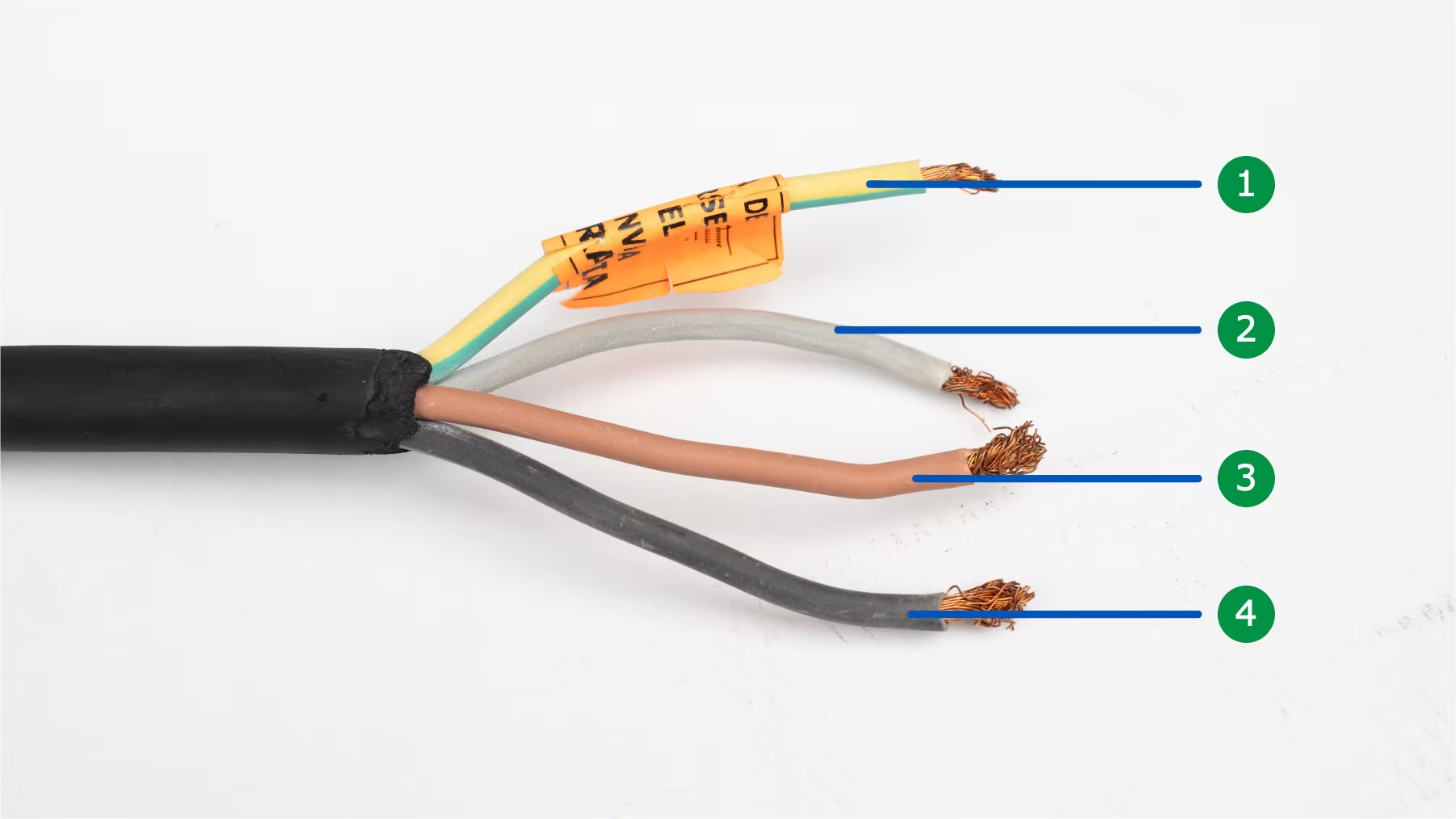

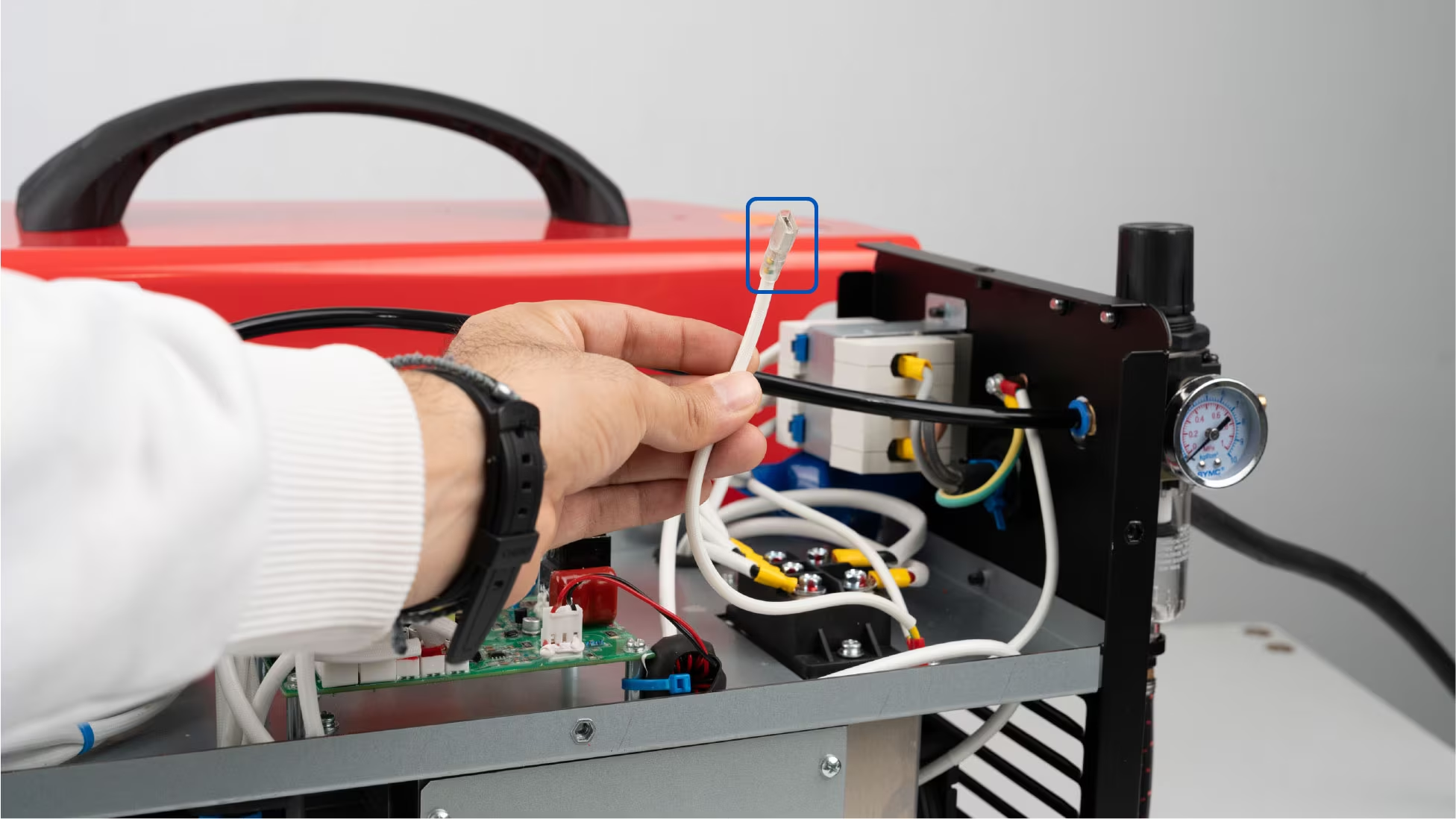

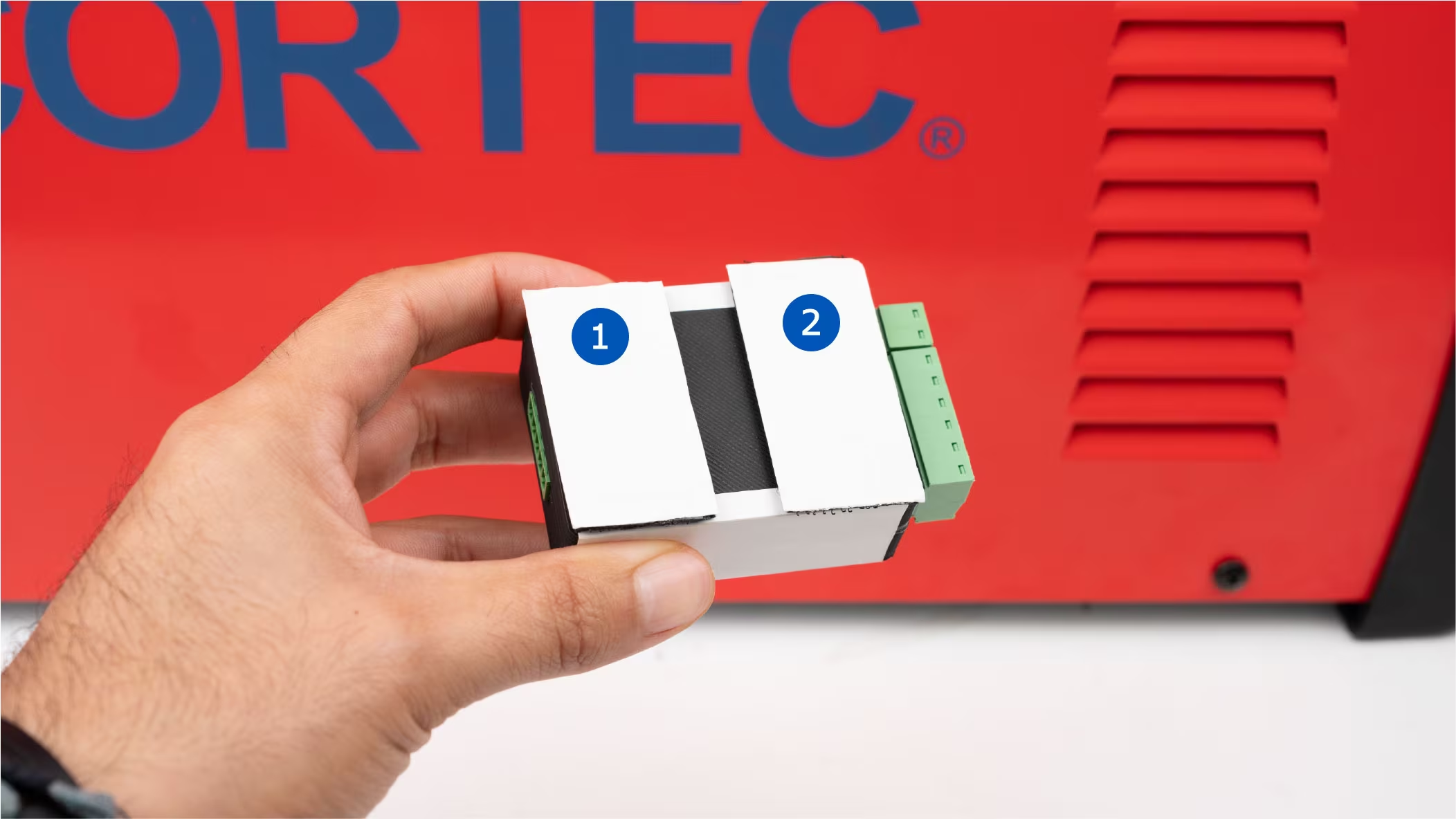

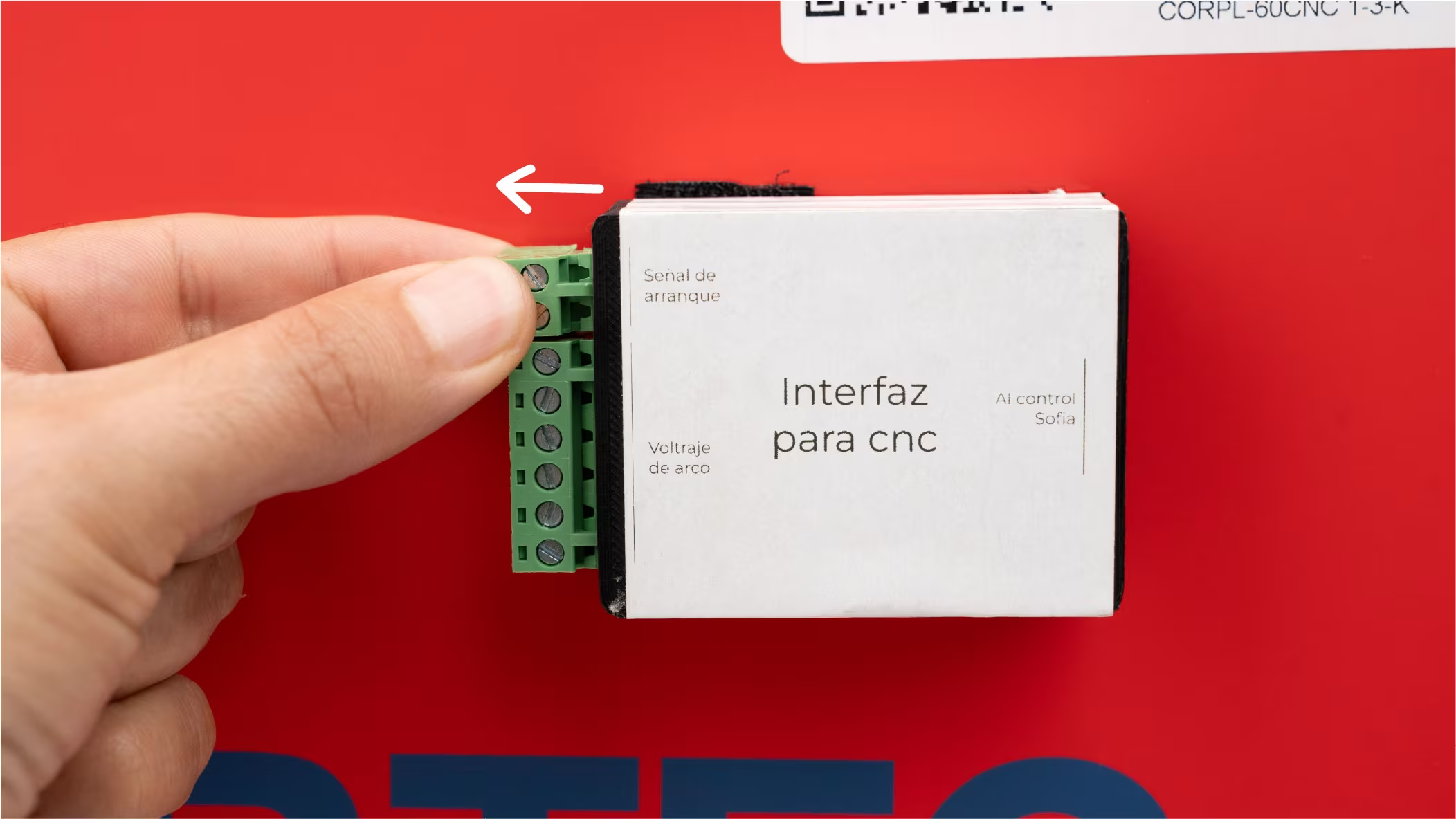

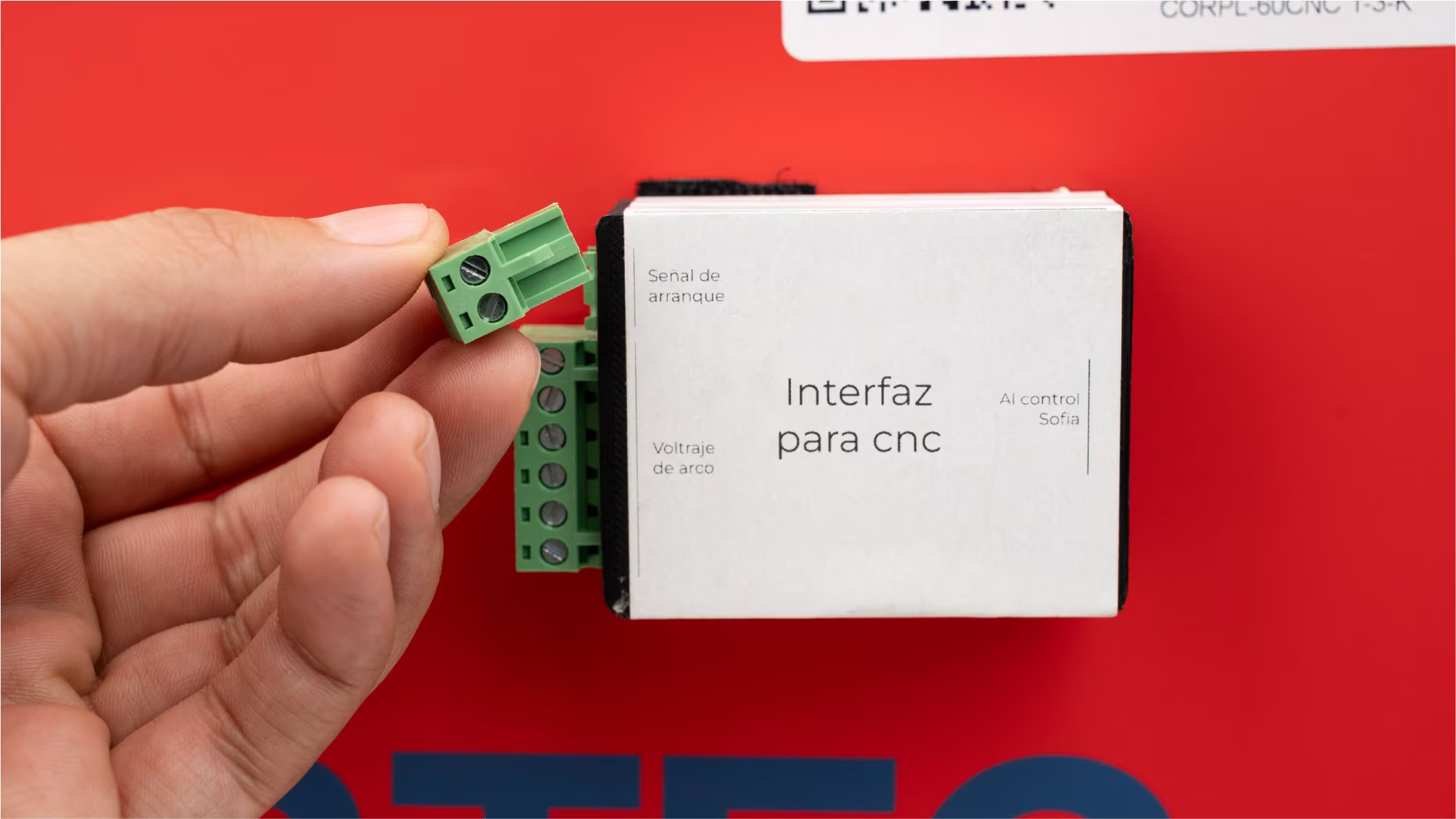

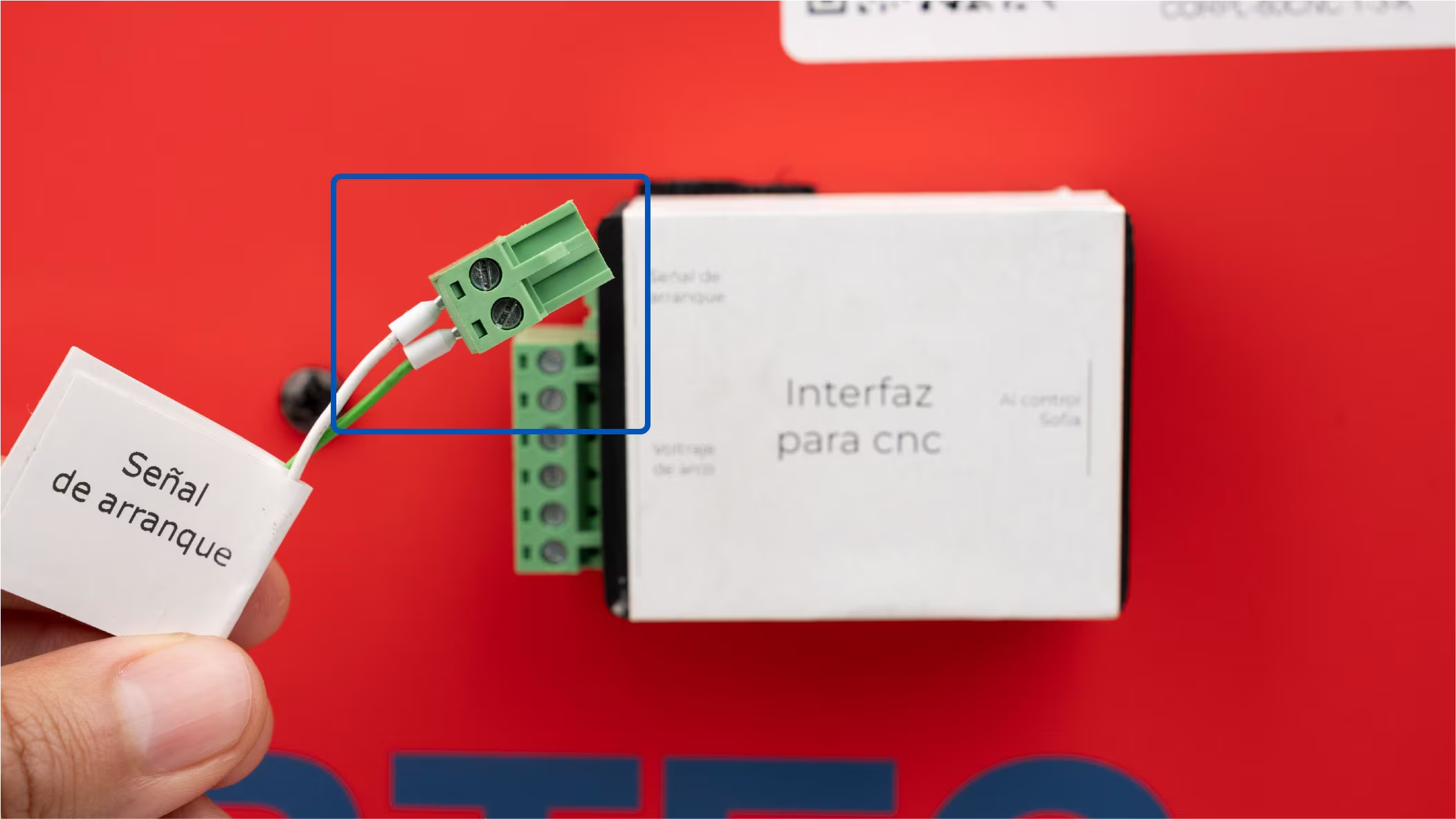

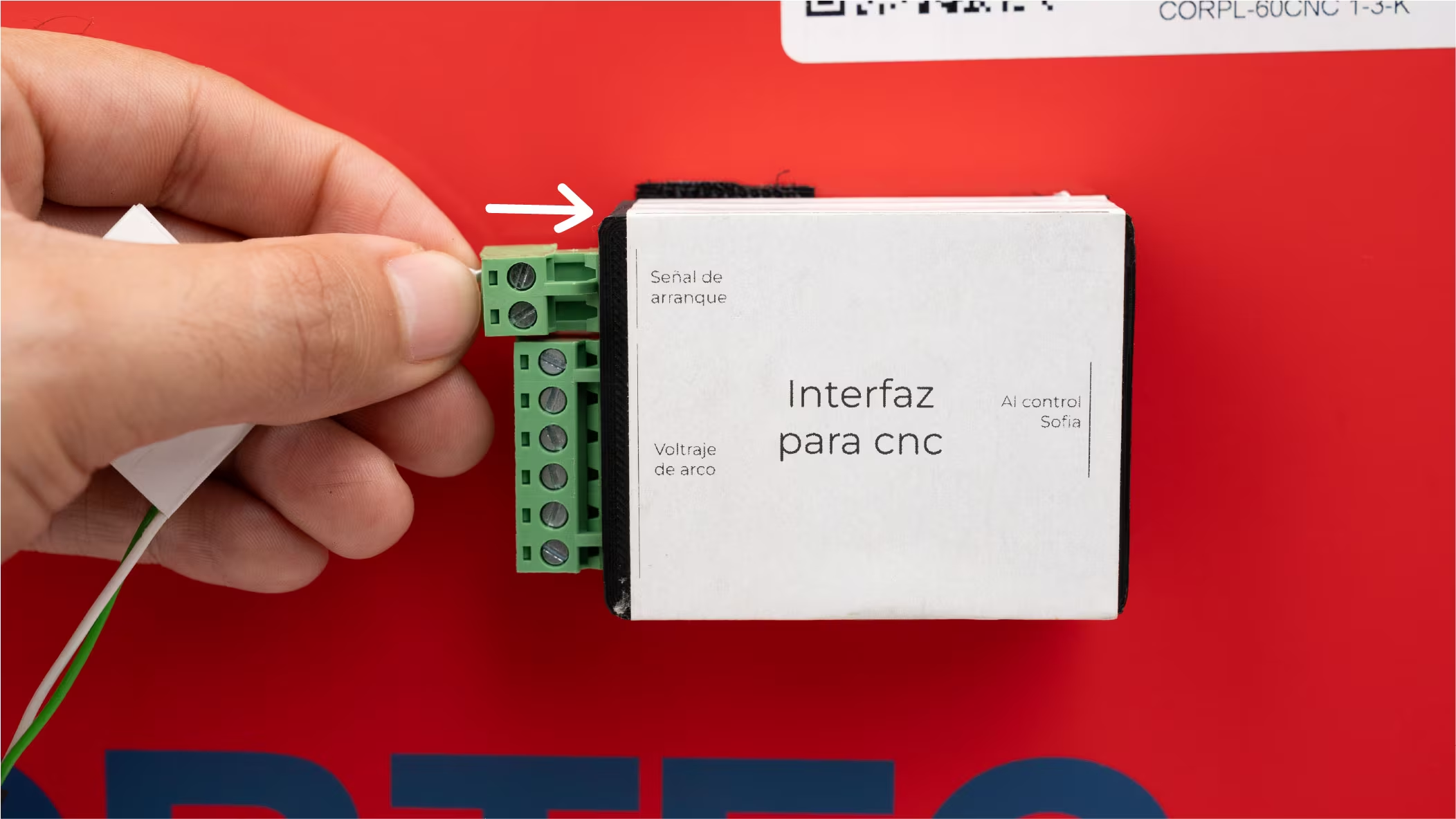

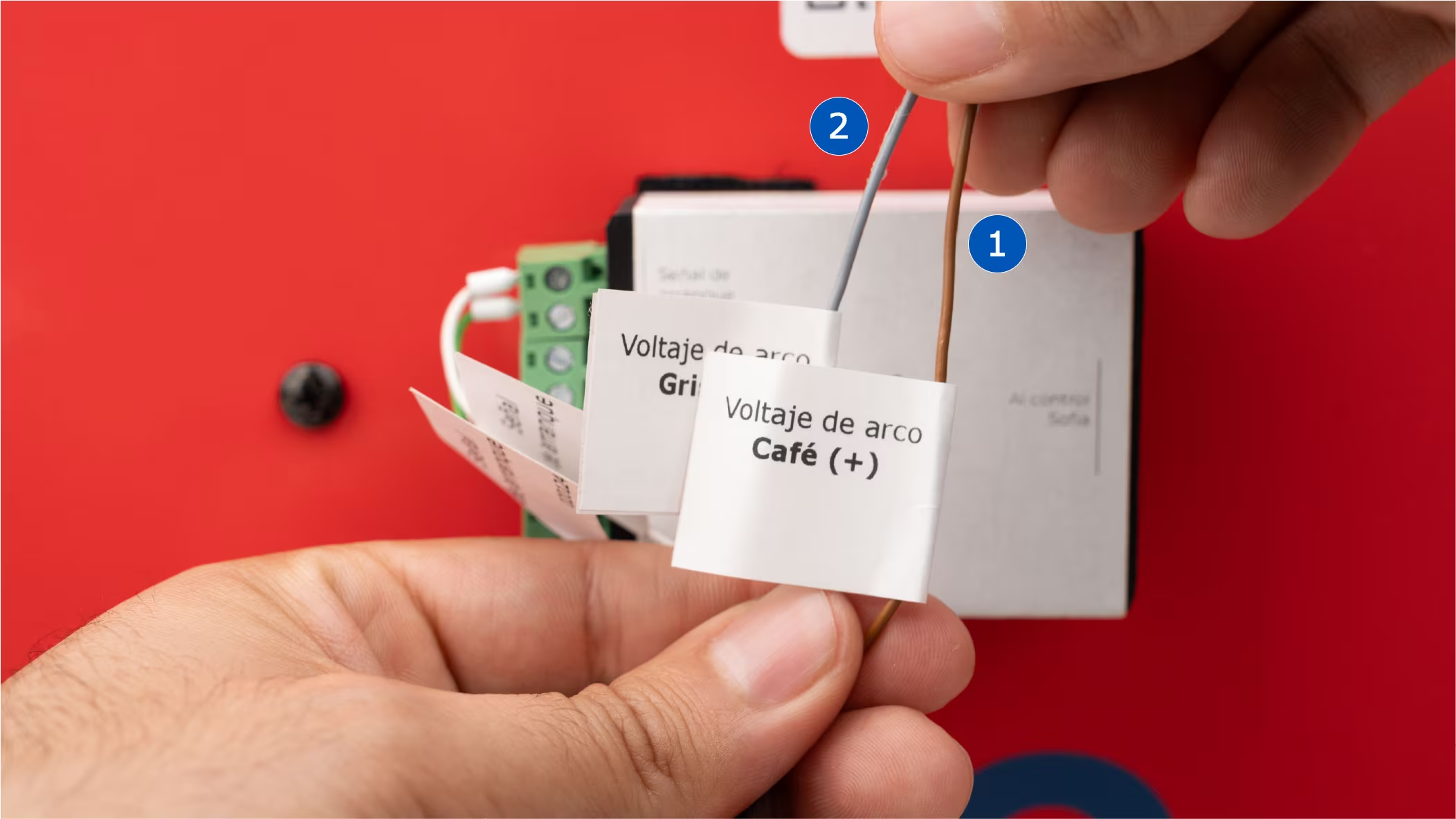

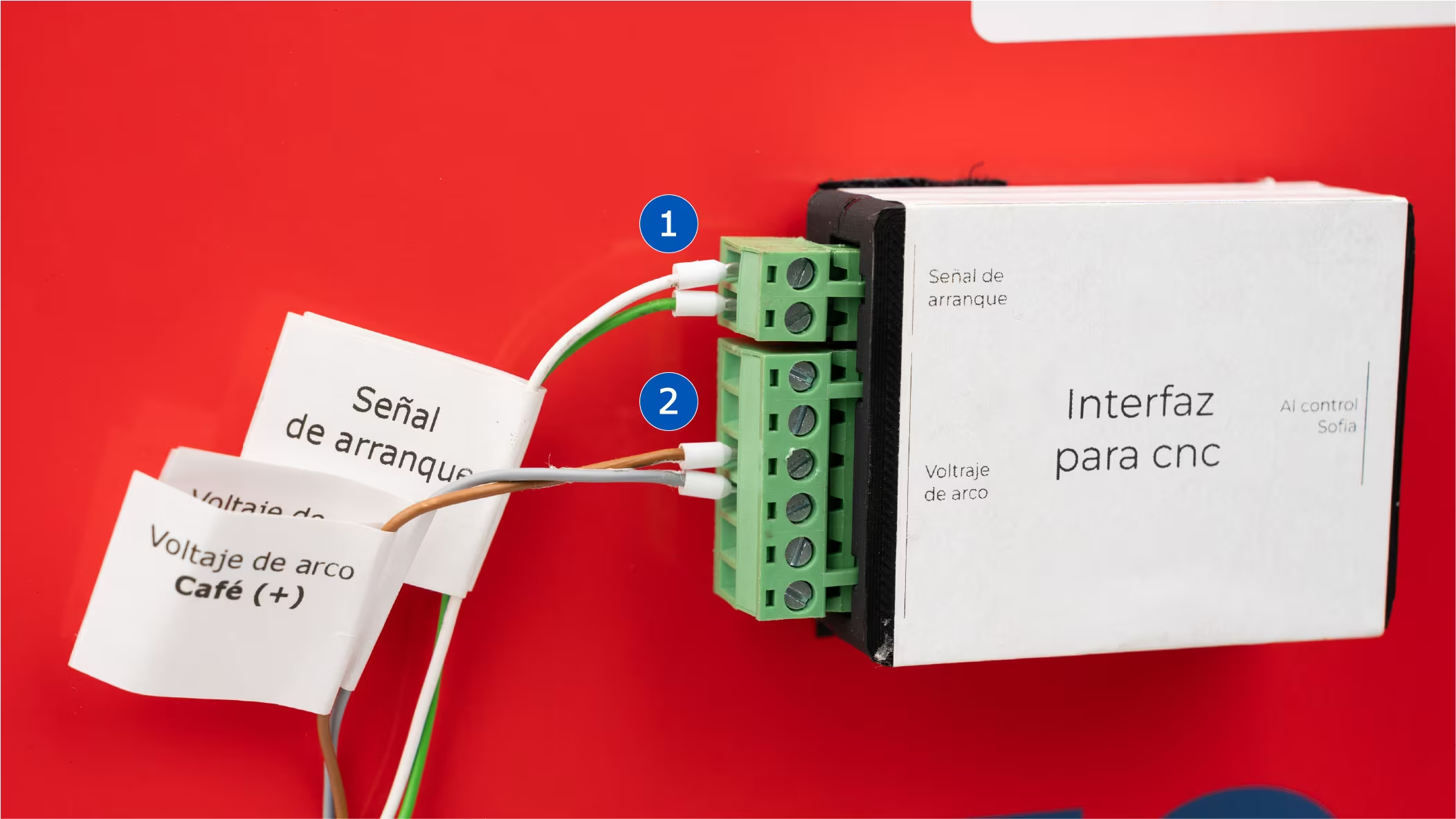

El cable de interfaz mostrado en este manual se corresponde con la información de pines proporcionada en el manual del generador de plasma.

El cable de interfaz mostrado en este manual no está incluido con el generador de plasma ni con el equipo Leo. Este componente debe ser adquirido de forma independiente.

El cable de interfaz mostrado en este manual es fabricado por Equipos CNC Freiman. Si el usuario utiliza un cable de interfaz desarrollado por un tercero, es posible que este tenga un aspecto diferente.

El uso de un cable de interfaz fabricado por terceros puede presentar diferentes códigos de colores. Se recomienda que el usuario solicite esta información a su proveedor para realizar las conexiones de manera correcta. Realizar las conexiones de forma incorrecta puede provocar daños en el equipo que no estarán cubiertos por ninguna garantía.

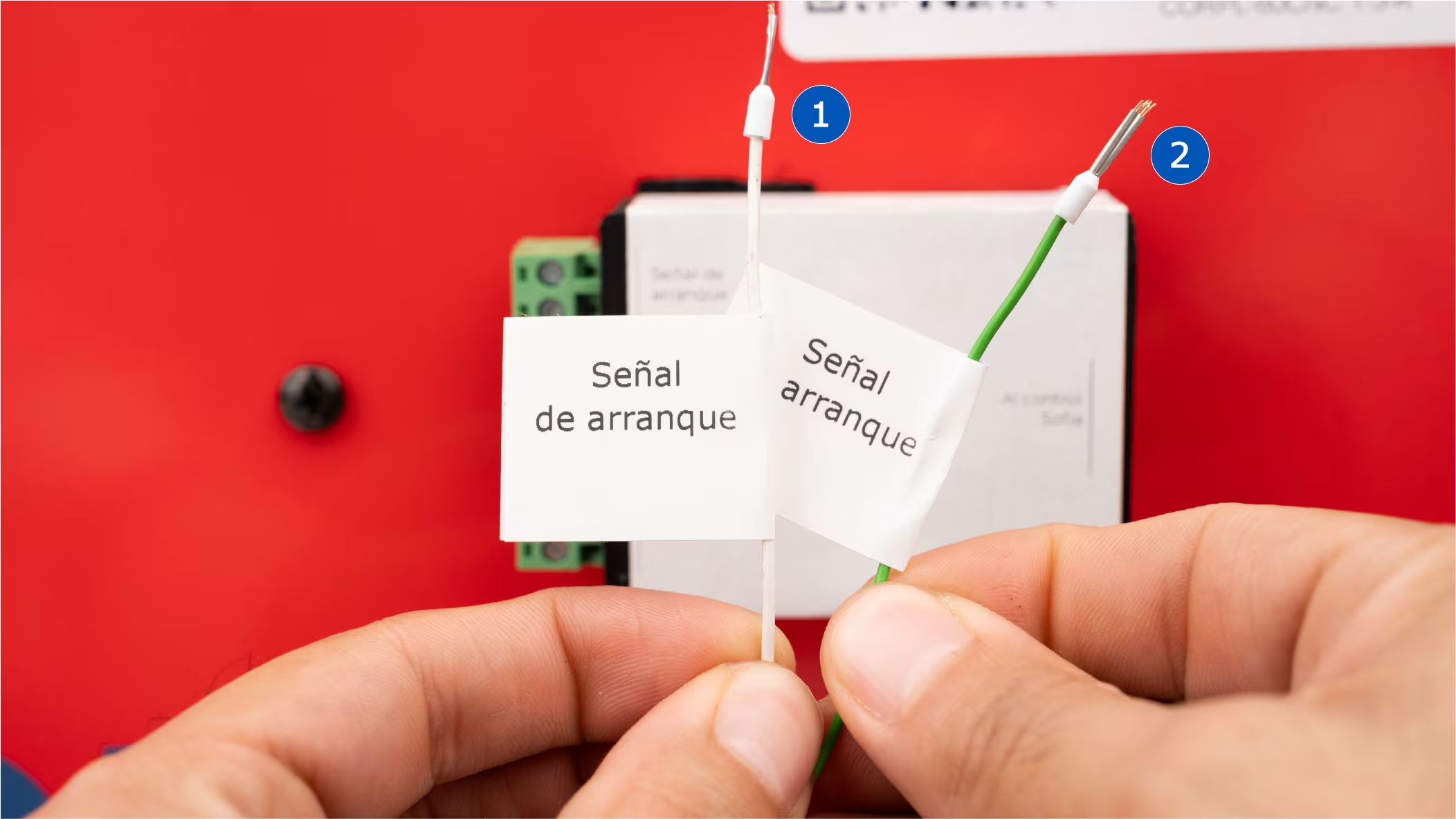

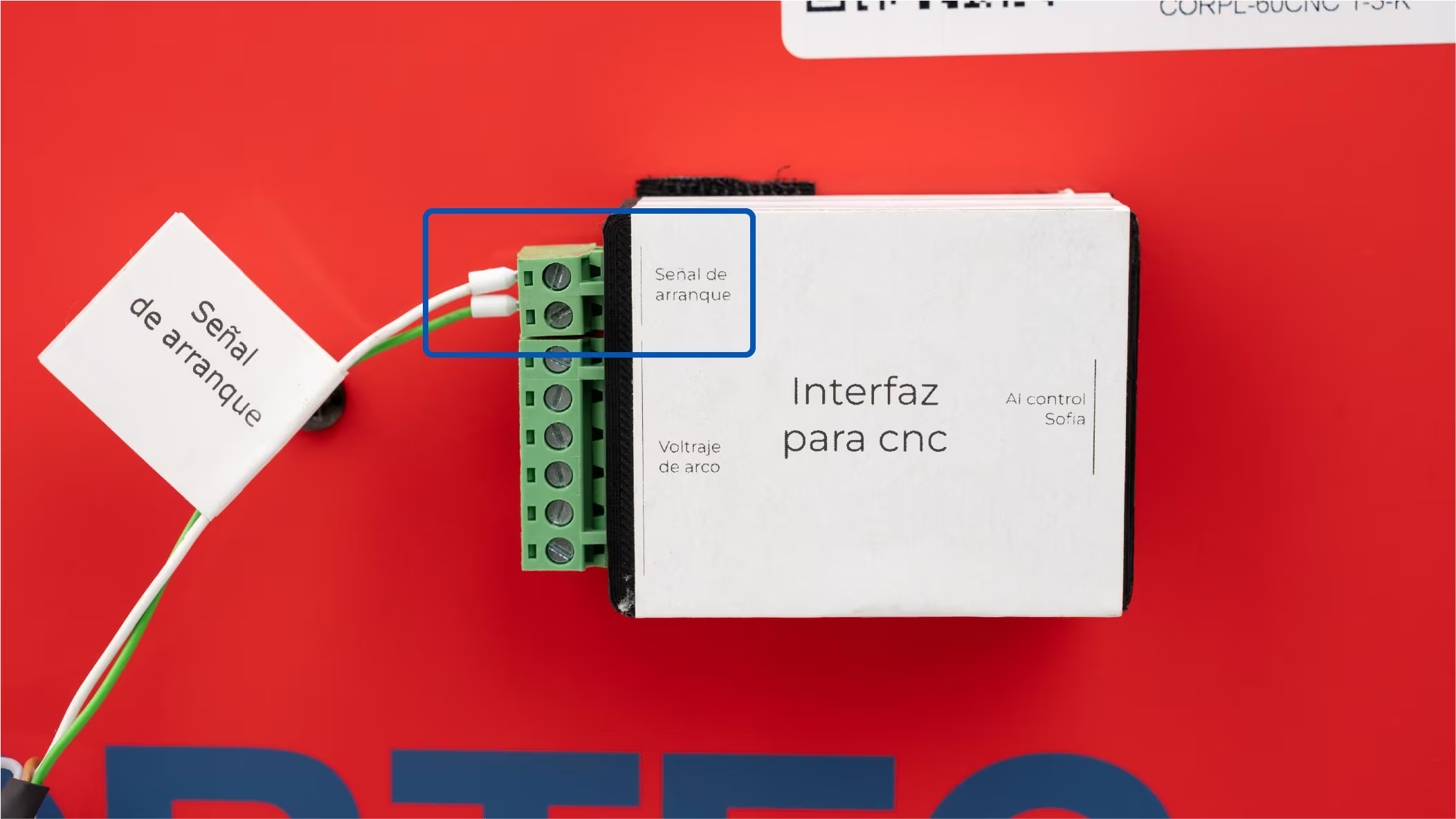

La señal de arranque no tiene polaridad, por lo tanto, los cables blanco y verde pueden ir en cualquier posición del conector.

Conectar un voltaje mayor a 4 VDC en las posiciones 3 y 4 (voltaje para divisor 50:1) causará daños en el equipo. Estos daños no estarán cubiertos por ninguna garantía.

La señal de voltaje de arco sí tiene polaridad. En la posición 3 del conector debe ir el polo positivo, mientras que en la posición 4 del conector, debe ir el polo negativo.

Conectar el voltaje de arco con una polaridad invertida no causará daños en el equipo, pero el control de altura no funcionará correctamente

El uso de un cable de interfaz fabricado por terceros puede presentar diferentes códigos de colores. Se recomienda que el usuario solicite esta información a su proveedor para realizar las conexiones de manera correcta. Realizar las conexiones de forma incorrecta puede provocar daños en el equipo que no estarán cubiertos por ninguna garantía.

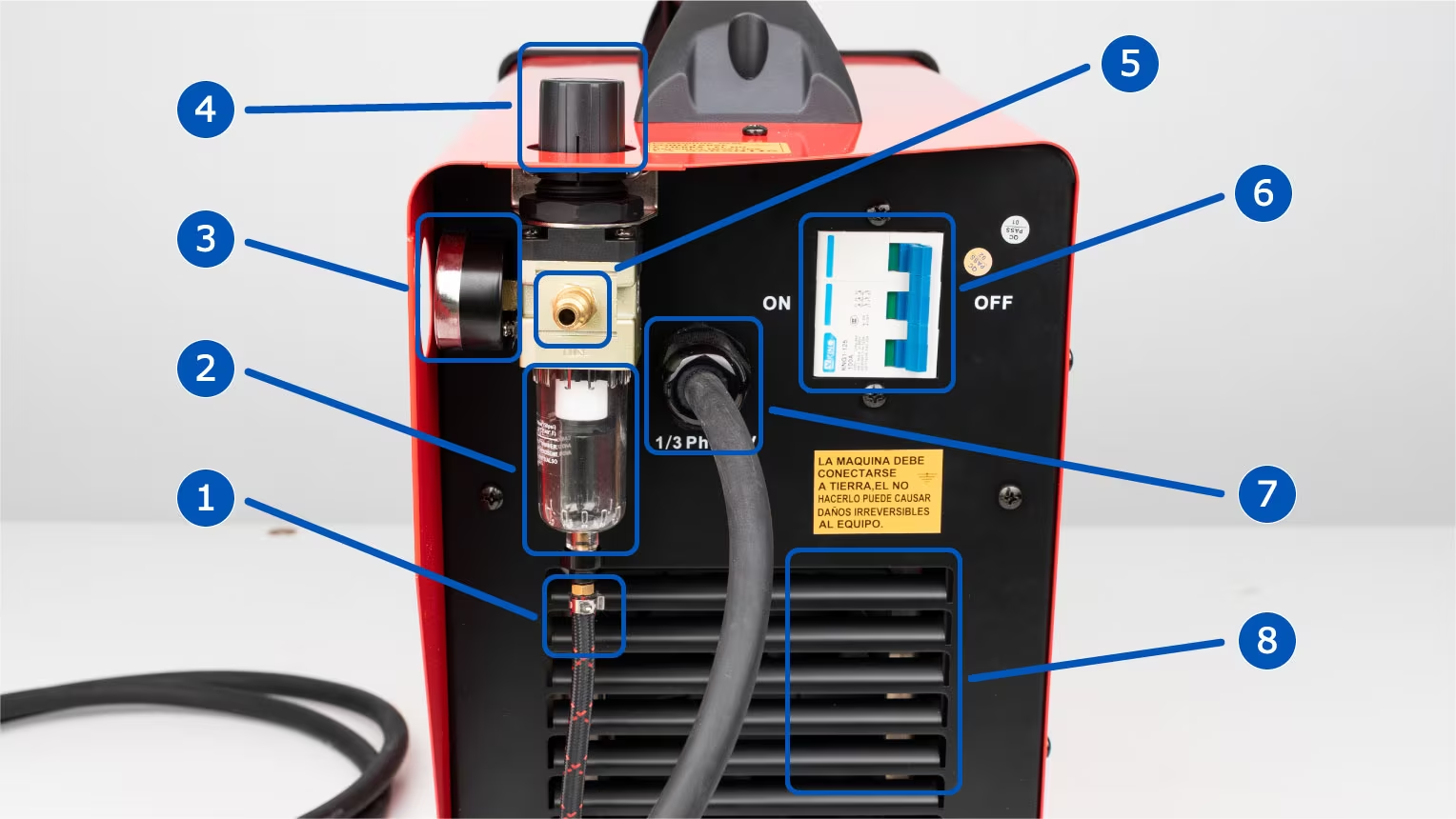

Para garantizar una alimentación neumática óptima, se recomienda encarecidamente revisar los requisitos del generador de plasma y las capacidades del compresor.

Las capacidades del compresor deben ser mayores a los requerimientos del generador de plasma.

El compresor ilustrado en este ejemplo es solo con fines didácticos. De ninguna manera se sugiere que se trabaje con el mismo modelo, marca o tipo de compresor. El usuario puede optar por cualquier tipo de compresor, siempre y cuando cumpla con los requisitos mínimos del generador de plasma.

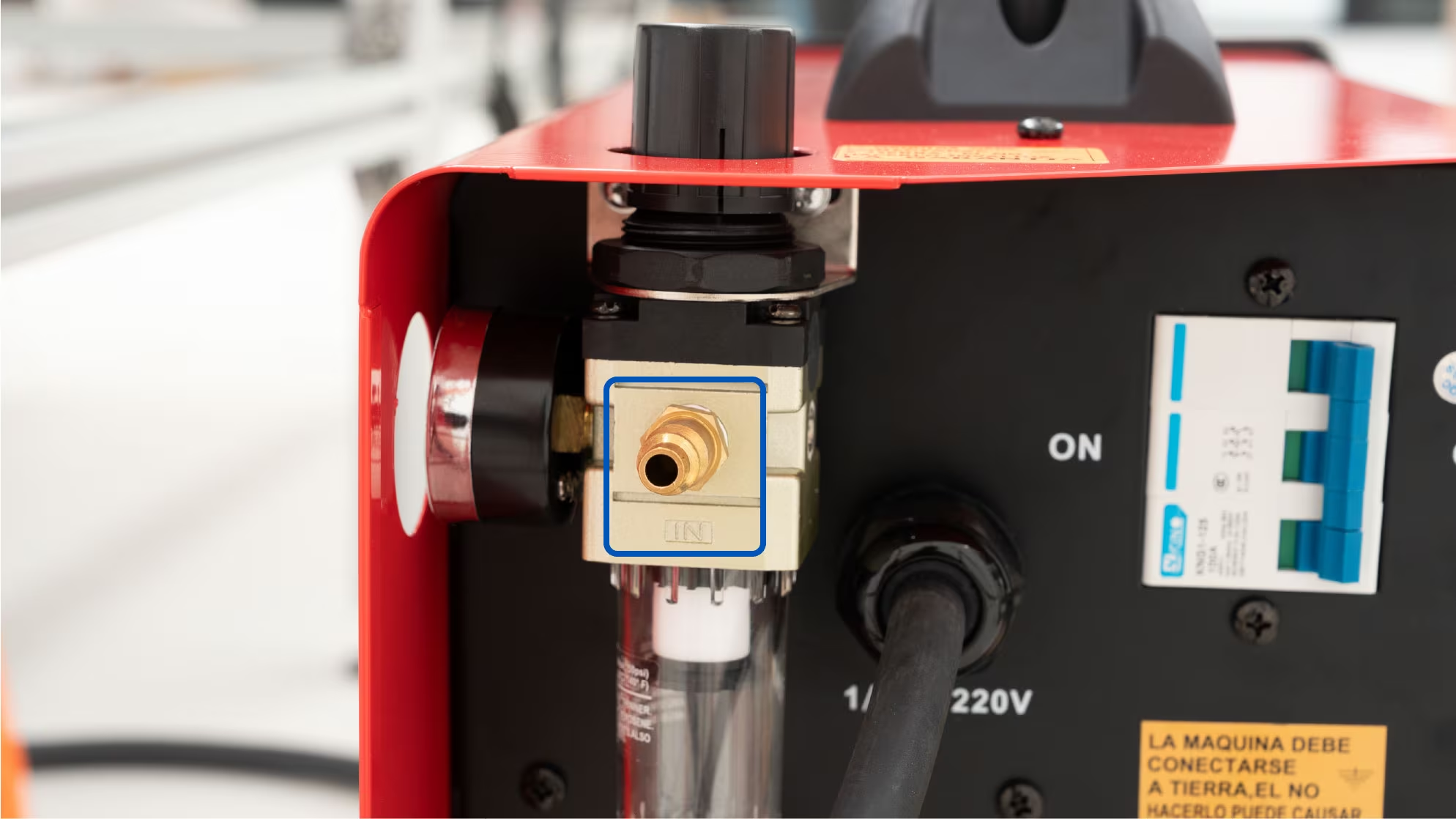

Aunque este proceso de ajuste de presión no activa el arco eléctrico de la antorcha, el usuario debe evitar bajo cualquier circunstancia acercar la mano o cualquier objeto a la boquilla de la antorcha. Esto puede poner en peligro la salud del usuario.

Hasta este punto del manual, la antorcha aún no se ha montado ni conectado. El ajuste de presión se debe realizar estrictamente con la antorcha conectada al generador de plasma.

Si el usuario decide realizar primero el montaje de su antorcha en el equipo Leo, puede omitir estos pasos y llevar a cabo el proceso de montaje de la antorcha en el equipo Leo. Luego, puede regresar a este proceso y realizar el ajuste de presión.

Es crucial tener una presión de trabajo constante durante todo el tiempo de corte del equipo. Esto garantizara un trabajo correcto, un mejor corte y una extensión de vida en los consumibles, así como un correcto funcionamiento del control de altura.

Es crucial tener una presión de trabajo constante durante todo el tiempo de corte del equipo. Esto garantizara un trabajo correcto, un mejor corte y una extensión de vida en los consumibles, así como un correcto funcionamiento del control de altura.

El usuario puede realizar sus propios ajustes y calibrar la presión según sus necesidades, siempre y cuando la presión esté dentro del rango recomendado por el fabricante.